ในโลกของการตลาด แบรนด์ใหญ่มักจะใช้ “ตัวเลข” เป็นอาวุธในการสร้างความเชื่อมั่นครับ หนึ่งในตัวเลขยอดฮิตที่โรงงานบรรจุภัณฑ์กันสนิมชอบเอามาโชว์คือ ผลการทดสอบ Salt Spray Test (พ่นละอองเกลือ) ที่ยาวนานเป็นพันชั่วโมง เพื่อบอกว่า “ถุงของฉันกันสนิมได้เทพที่สุด”

แต่ในฐานะที่เราคลุกคลีอยู่กับหน้างานจริงที่ GreenVCI ผมอยากจะบอกความลับที่แบรนด์ใหญ่ไม่ค่อยพูดความจริงกับคุณว่า “ผล Salt Spray สวยๆ ไม่ได้การันตีว่าสินค้าคุณจะไม่ขึ้นสนิมเมื่อส่งออกทางเรือ” ครับ

Tag: บรรจุภัณฑ์ป้องกันสนิม

ทำไมแค่ “ชโลมน้ำมัน” ถึงยังไม่พอสำหรับเพลาข้อเหวี่ยง?

สวัสดีครับเพื่อนๆ ทุกคน วันนี้ผมอยากมาชวนคุยเรื่องใกล้ตัวที่อาจจะดูเหมือนไกลตัวนิดหนึ่งครับ เคยสงสัยไหมครับว่าเวลาเราซื้อรถใหม่ หรือเวลาช่างรื้อเครื่องยนต์ออกมาทำไมชิ้นส่วนโลหะข้างในถึงดูเงาวับเหมือนใหม่ตลอดเวลา? ทั้งที่บ้านเราทั้งร้อนทั้งชื้น ขนาดมีดทำครัววางไว้เฉยๆ แป๊บเดียวสนิมยังถามหาเลย!

วันนี้ผมจะพาไปดูเบื้องหลังการถนอม “หัวใจของเครื่องยนต์” อย่าง เพลาข้อเหวี่ยง (Crankshaft) ที่คุณเห็นในรูปครับ ชิ้นส่วนนี้บอกเลยว่าสำคัญมาก ถ้ามีสนิมเกาะแม้แต่นิดเดียว เครื่องยนต์อาจพังได้เลยครับ

ชโลมน้ำมันแล้ว… ทำไมยังต้องห่อกระดาษอีก?

Continue reading ทำไมแค่ “ชโลมน้ำมัน” ถึงยังไม่พอสำหรับเพลาข้อเหวี่ยง?จากสมรภูมิสงครามสู่โรงงานอุตสาหกรรม: เปิดตำนาน “กระดาษกันสนิม”

เชื่อไหมครับว่า “กระดาษสีน้ำตาล” ที่เราเห็นกันจนชินตานี้ จริงๆ แล้วมีที่มาที่เท่มาก เพราะมันถูกพัฒนาขึ้นมาตั้งแต่สมัยสงครามโลกครั้งที่ 2 ครับ ในยุคนั้น กองทัพต้องการหาวิธีขนส่งอาวุธยุทโธปกรณ์ข้ามมหาสมุทรไปแจกจ่ายในสมรภูมิต่างๆ โดยที่ปืนหรืออะไหล่เครื่องบินต้องไม่ขึ้นสนิมเมื่อถึงปลายทาง ซึ่งนี่คือจุดเริ่มต้นที่ทำให้ VCI Kraft Paper กลายเป็นฮีโร่ของวงการทหาร ก่อนจะถูกส่งต่อมายังอุตสาหกรรมยานยนต์และไฟฟ้าในเวลาต่อมาครับ

กลไก “เกราะล่องหน”: ทำงานอย่างไร?

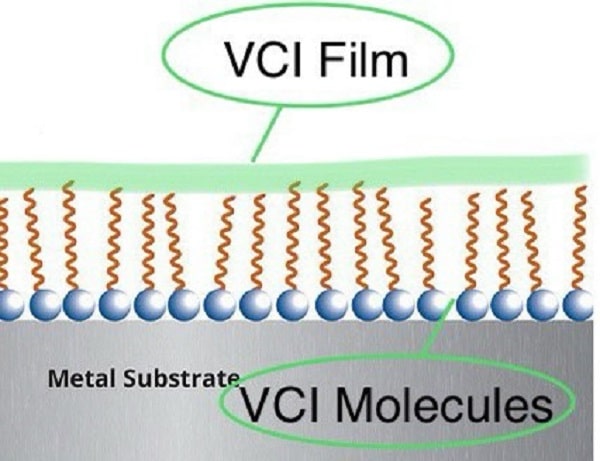

ถ้าจะเล่าแบบให้เห็นภาพ กระดาษกันสนิมไม่ได้ทำงานแค่การเป็นพลาสติกห่อของธรรมดาๆ นะครับ แต่มันใช้กลไกที่เรียกว่า ไฟฟ้า-เคมี (Electro-chemical mechanism) ครับ ตัวกระดาษจะถูกเคลือบหรืออาบด้วยสาร VCI (Volatile Corrosion Inhibitor) ทั้งสองด้าน ซึ่งเจ้าสารนี้จะระเหยออกมาเป็นไอจางๆ แล้วไปเกาะที่ผิวโลหะเหมือนฟิล์มป้องกันบางๆ

ฟิล์มล่องหนนี้จะเข้าไปหยุดปฏิกิริยาระหว่าง “โลหะ” กับ “ความชื้นและออกซิเจน” ซึ่งเป็นตัวการของสนิมครับ ข้อดีที่สุดคือมันสามารถมุดเข้าไปปกป้องได้ทุกซอกมุมของชิ้นงานที่แม้แต่น้ำมันกันสนิมยังเข้าไม่ถึงครับ

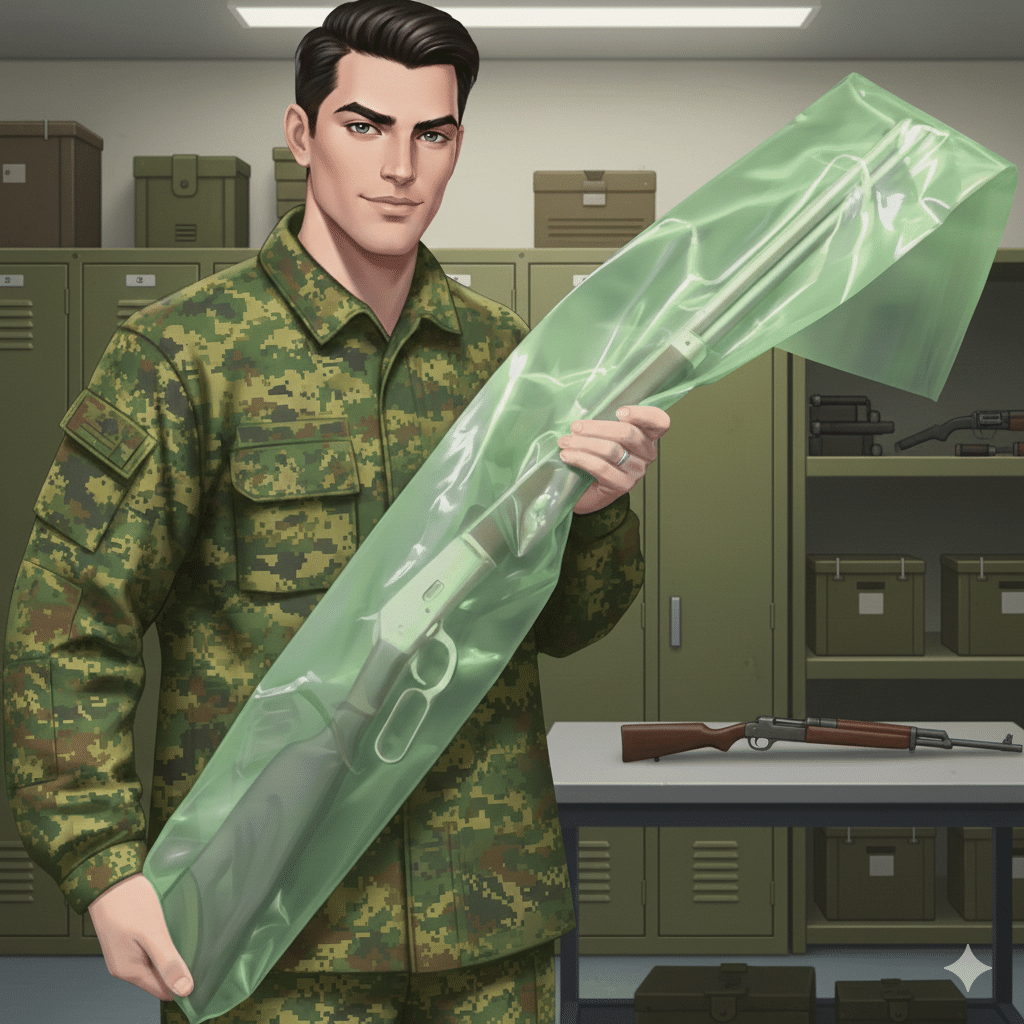

Continue reading จากสมรภูมิสงครามสู่โรงงานอุตสาหกรรม: เปิดตำนาน “กระดาษกันสนิม”เกราะล่องหน: เมื่อความพร้อมของยุทโธปกรณ์ คือหัวใจสำคัญของทหารกล้า

ในช่วงเวลาที่กระแสความรักชาติและความห่วงใยต่อพี่น้องทหารชายแดนกำลังเบ่งบานในใจคนไทย หลายคนอาจนึกถึงความกล้าหาญและความเสียสละเป็นอันดับแรก แต่ในมุมมองของงานวิศวกรรมและการส่งกำลังบำรุง “ความพร้อมของอาวุธคู่กาย” คือสิ่งที่ตัดสินความเป็นความตายได้ในเสี้ยววินาทีครับ

เราอาจเคยได้ยินคำกล่าวที่ว่า “กองทัพเดินด้วยท้อง” แต่ในยุคปัจจุบัน “กองทัพที่แข็งแกร่งต้องมาพร้อมกับยุทโธปกรณ์ที่สมบูรณ์” และนี่คือจุดที่ GreenVCI ภาคภูมิใจที่ได้เป็นผู้อยู่เบื้องหลังการปกป้องรั้วของชาติด้วยเทคโนโลยีบรรจุภัณฑ์กันสนิมระดับโลกครับ

Continue reading เกราะล่องหน: เมื่อความพร้อมของยุทโธปกรณ์ คือหัวใจสำคัญของทหารกล้าปฏิวัติการแพ็คส่งออกด้วย VCI Shrink Film

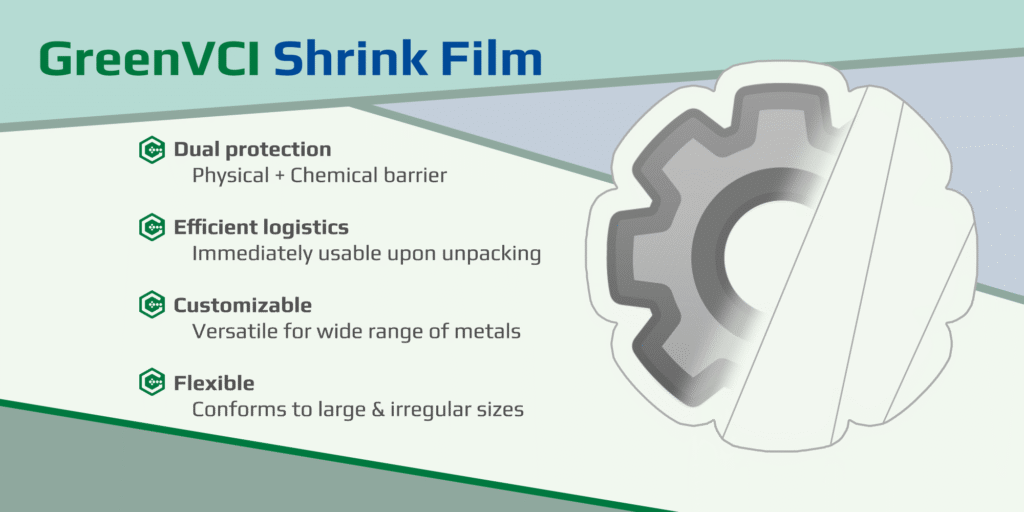

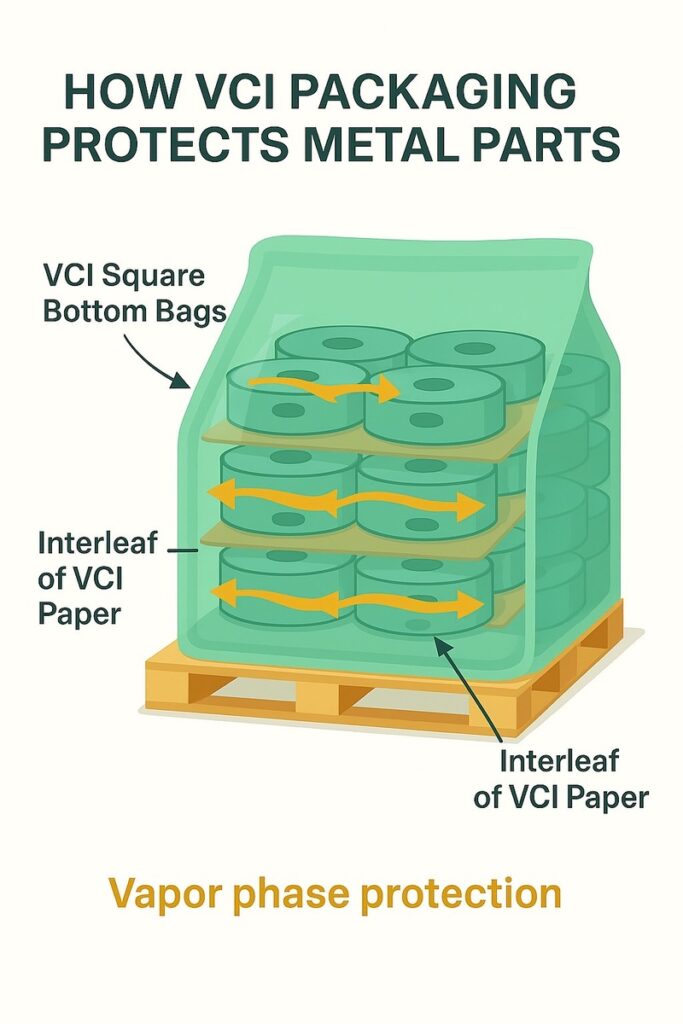

ฟิล์มหดกันสนิมที่รวมการปกป้องและประสิทธิภาพไว้ในหนึ่งเดียว

4 เหตุผลที่โรงงานชั้นนำเลือกใช้ VCI Shrink Film จาก GreenVCI:

- เกราะคุ้มกันสองชั้น (Dual Protection): ปกป้องทั้งทางกายภาพด้วยฟิล์มที่รัดแน่น และป้องกันสนิมด้วยกลไกทางเคมีด้วยโมเลกุล VCI ที่ระเหยออกมาเคลือบผิวโลหะด้านใน

- พร้อมใช้งานทันที (Immediate Usability): แกะปุ๊บ ใช้ปั๊บ ไม่ต้องเสียเวลาล้างน้ำมันหรือรอให้แห้ง ช่วยลด Down-time ในสายการผลิต

- รองรับโลหะทุกประเภท: ไม่ว่าจะเป็นเหล็ก อลูมิเนียม ทองแดง หรือโลหะผสม (Alloys) ป้องกันสนิมได้ครอบคลุม

- เข้ารูปได้ทุกทรง (Flexible Design): เครื่องจักรขนาดใหญ่หรือรูปทรงซับซ้อนแค่ไหน ฟิล์มก็หดรัดได้แนบสนิท ปิดจุดอับที่สนิมมักจะไปแอบอยู่

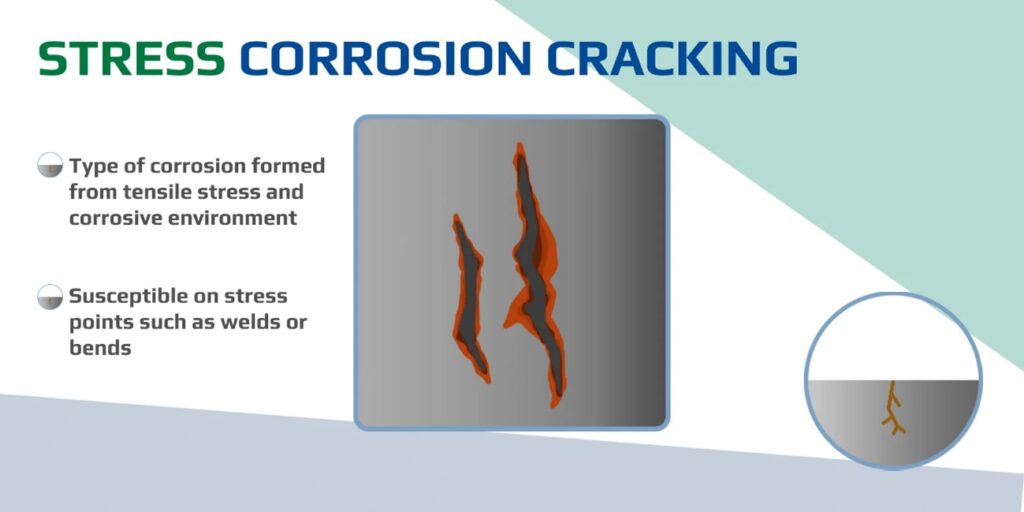

GreenVCI : Stress Corrosion Cracking

Stress Corrosion Cracking (SCC) คืออะไร

Stress Corrosion Cracking (SCC) คือ กระบวนการที่โลหะ (โดยเฉพาะโลหะผสมที่ไวต่อปัญหานี้) เกิด รอยร้าวเล็ก ๆ แล้วแผ่ขยาย เข้าไปภายในเนื้อโลหะ เมื่อโลหะนั้นได้รับแรงดึง (tensile stress) พร้อมกับถูกแช่หรือสัมผัสกับสารเคมี / สภาพแวดล้อมกัดกร่อนบางอย่างพร้อมกัน

Continue reading GreenVCI : Stress Corrosion CrackingGreenVCI : ความหนาของแผ่นฟิล์ม VCI สำคัญอย่างไร?

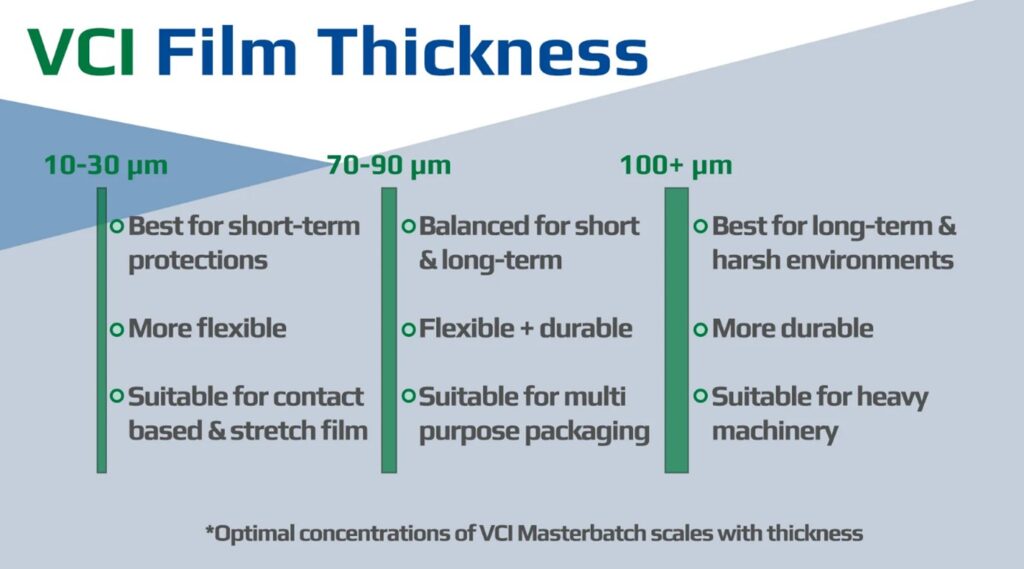

ความหนาของแผ่นฟิล์ม VCI สำคัญอย่างไร?

ก่อนอื่น เรามาทำความรู้จักกับ แผ่นฟิล์ม VCI กันก่อนนะ

- VCI (Volatile Corrosion Inhibitor) คือ สารยับยั้งการกัดกร่อนแบบระเหย

- แผ่นฟิล์ม VCI คือ พลาสติกห่อหุ้มที่ถูกผสมสารพิเศษ ที่จะปล่อยไอระเหยออกมาเคลือบผิวโลหะ เพื่อป้องกันไม่ให้เกิดสนิม หรือการกัดกร่อนระหว่างการขนส่ง หรือการจัดเก็บ (คล้ายกับการสร้างเกราะป้องกันที่มองไม่เห็นให้ชิ้นส่วนโลหะ)

💡 ทำไมความหนาถึงสำคัญ?

ความหนาของแผ่นฟิล์ม VCI ไม่ได้แค่ทำให้ฟิล์มเหนียวขึ้นเท่านั้น แต่เป็นปัจจัยสำคัญที่กำหนด ประสิทธิภาพ และ ความเหมาะสม ในการใช้งาน:

- ความทนทาน : ฟิล์มที่หนาขึ้นจะมีความทนทานต่อการฉีกขาดหรือทะลุได้ดีกว่า เหมาะสำหรับห่อหุ้มสินค้าที่มีน้ำหนักมากหรือมีขอบคม

- ระยะเวลาการป้องกัน : โดยทั่วไป ฟิล์มที่หนาขึ้นจะสามารถให้การป้องกันสนิมได้ยาวนานขึ้น และทนทานต่อสภาพแวดล้อมที่รุนแรงได้ดีกว่า

- ความคุ้มค่า : การเลือกความหนาที่เหมาะสมจะช่วยให้ประหยัดค่าใช้จ่ายได้ โดยไม่ต้องใช้ฟิล์มที่หนาเกินความจำเป็น

ข้อสังเกตุ

- ถ้าฟิล์มบางเกินไป อาจ ปล่อยสาร VCI น้อย หรือ เป็นเกราะกั้นความชื้น/อากาศ ได้น้อย ทำให้โอกาสที่โลหะจะโดนสนิมสูงขึ้น

- ถ้าฟิล์มหนาเกินไป แม้จะให้การป้องกันได้สูงขึ้น แต่ก็อาจ เพิ่มต้นทุนวัสดุ, น้ำหนัก หรืออาจมีผลต่อการใช้งาน เช่น ม้วนยากขึ้น หรือบางทีไม่ได้เหมาะกับงานบางประเภท

ช่วงความหนาที่ใช้บ่อยและเหมาะกับงานแบบไหน

- 10-30 µm : เหมาะกับงานที่ต้องการเบา ใช้วัสดุน้อย หรือเป็นงานที่อาจเปลี่ยนบ่อย หรือสภาพแวดล้อมไม่แย่มาก

- 70-90 µm : เหมาะกับงานที่มีความต้องการ “ปกป้องมากขึ้น” เช่น งานเก็บระยะกลาง, สภาพแวดล้อมอาจมีความชื้น/อากาศเข้าถึงได้มากกว่า

- 100+ µm : เหมาะกับงานหนัก งานเก็บระยะยาว หรืองานที่โลหะมีมูลค่าสูงหรือเสียหายได้มากหากเกิดสนิม

ข้อแนะนำ/สรุป

- เลือกความหนาของ VCI ฟิล์ม ให้เหมาะกับงาน: ต้องดูว่าโลหะนั้นจะเก็บ/ขนย้าย/ใช้งานนานแค่ไหน, สภาพแวดล้อมเป็นอย่างไร (มีความชื้น / อากาศ / การขนส่งมากหรือน้อย)

- ควรดู “คำแนะนำจากผู้ผลิต” เป็นหลัก เพราะผู้ผลิตจะรู้สูตร VCI, วัสดุฟิล์ม, เงื่อนไขการใช้งาน

- ควรมีการ “ตรวจวัด/ทดสอบ” บ้างว่า ฟิล์มที่ใช้จริง ให้การปกป้องได้ตามที่ต้องการหรือไม่

- อย่าคิดว่าเลือกความหนามากที่สุดแล้วจะดีที่สุดเสมอไป — อาจจะเกินความจำเป็น หรือเพิ่มต้นทุนโดยไม่จำเป็น

อ้างอิงข้อมูลจาก https://greenvci.com/vci-film-thickness/

GreenVCI : มือใหม่หัดขาย

GreenVCI – บรรจุภัณฑ์ป้องกันสนิม

สวัสดีค่ะทุกคน วันนี้เราจะมาคุยกันแบบง่ายๆ เลย สำหรับใครที่เป็น “มือใหม่หัดขาย” แล้วอยากรู้ว่า GreenVCI คืออะไร? ใช้ทำอะไร? แล้วมันดียังไง ทำไมหลายโรงงานถึงเลือกใช้กันเพียบ! มาดูกันเลยค่ะ 👇

🟢 GreenVCI คืออะไร?

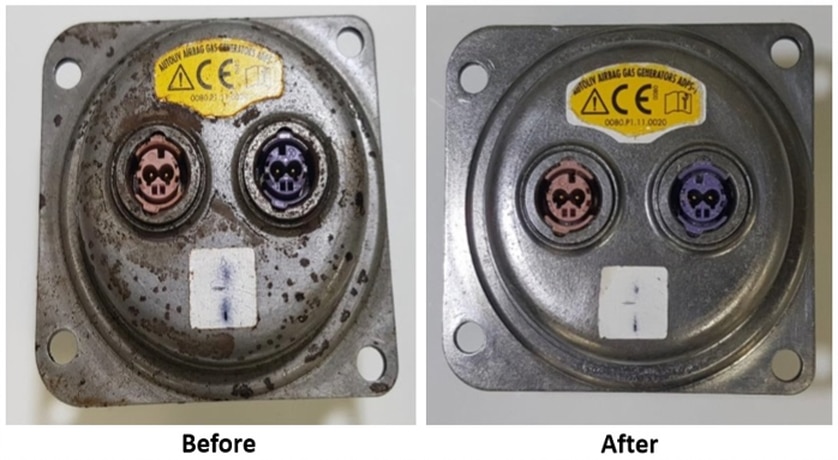

GreenVCI คือ บรรจุภัณฑ์ป้องกันสนิม ที่ใช้เทคโนโลยี VCI – Vapor Corrosion Inhibitor พูดง่าย ๆ คือมันเป็นวัสดุที่ ปล่อยโมเลกุลป้องกันสนิมออกมาเคลือบผิวโลหะแบบมองไม่เห็น ช่วยป้องกันสนิมโดยที่ไม่ต้องทาน้ำมัน ไม่ต้องล้างหลังเปิดใช้งาน สะอาดและประหยัดแรงมาก ๆ

💚 ทำไมต้อง GreenVCI?

✔ ใช้งานง่าย: ห่อหรือใส่สินค้าโลหะลงไป… จบ! ไม่ต้องขั้นตอนยุ่งยาก

✔ ป้องกันสนิมได้จริง: ทั้งเหล็ก อลูมิเนียม ทองแดง อะไหล่ เครื่องจักร เครื่องมือ

✔ รักษ์โลกกว่า: เป็น VCI แบบ Green ปลอดภัยกว่า ลดสารเคมี ฟู้ดเกรดบางรุ่นก็มี

✔ ลดต้นทุน: ไม่ต้องทาน้ำมันกันสนิม ลดแรงงาน ลดของเสียหลังขนส่ง

✔ เหมาะกับโรงงานอุตสาหกรรมทุกแบบ: รถยนต์ ชิ้นส่วนเครื่องจักร โลจิสติกส์ งานส่งออก ฯลฯ

📦 GreenVCI มีอะไรให้เลือกบ้าง?

อันนี้เลือกตามงานได้เลย

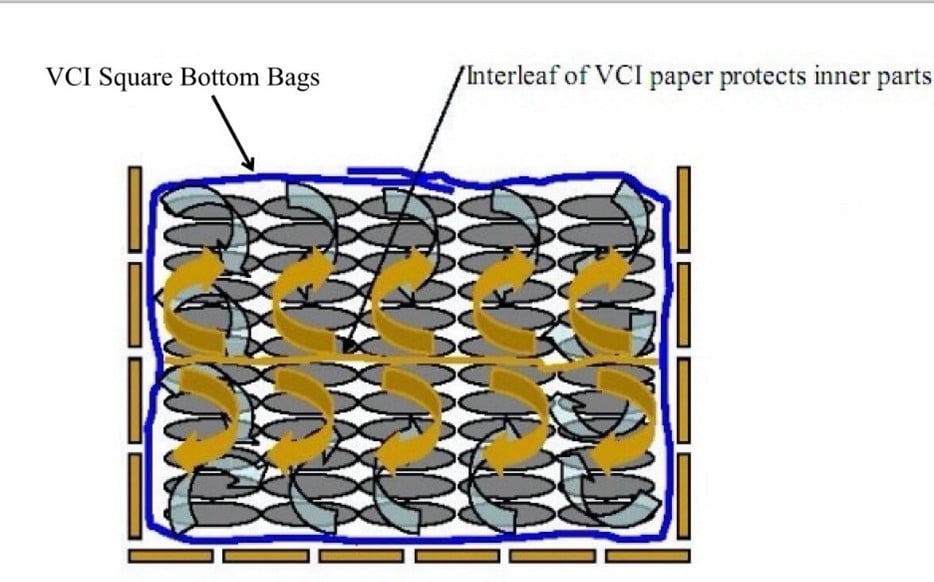

🔹 ถุง VCI – เหมาะกับอะไหล่ ขนาดเล็ก จนถึงชิ้นใหญ่

🔹 กระดาษ VCI – น้ำหนักเบา ใช้รอง ใช้ห่อ ใช้แทรกได้

🔹 แผ่นฟิล์ม/ม้วน VCI – ใช้ห่อสินค้าเป็นชุด ๆ

🔹 แผ่นดูดความชื้น + VCI ควบคู่ – กันชื้น + กันสนิม ครบสูตร

พูดง่าย ๆ คือ ถ้าเป็นงานโลหะ GreenVCI ดูแลให้ได้เกือบทุกอย่างเลย

🚀 เหมาะกับใคร?

- โรงงานผลิตชิ้นส่วนโลหะ

- อะไหล่รถยนต์

- โรงกลึง/โรงกลึง CNC

- โรงงานส่งออกชิ้นส่วน

- ร้านค้าเครื่องมือช่าง

ใครที่ต้องขนส่ง เก็บสต๊อก หรือผลิตอะไหล่โลหะ… ใช้แล้ว “ปัญหาสนิมลดลงแบบเห็นได้ชัด”

🙋♂️ สรุป

จำไว้แค่ 3 ข้อนี้ได้เลย 👇

- ป้องกันสนิมแบบไม่ต้องทาน้ำมัน

- สะอาด ใช้ง่าย ประหยัดต้นทุน

- ปลอดภัยกว่า เป็นมิตรกับสิ่งแวดล้อม

แค่นี้ลูกค้าก็เริ่มสนใจแล้วค่ะ 👍

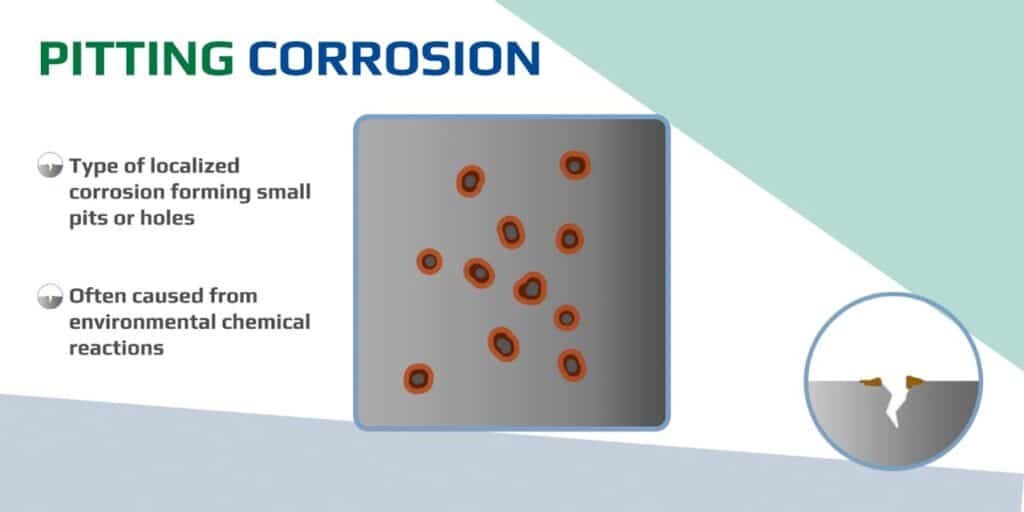

GreenVCI : การกัดกร่อนแบบหลุม (Pitting Corrosion)

การกัดกร่อนแบบหลุม (Pitting Corrosion)

การกัดกร่อนแบบหลุม (pitting corrosion) เป็นรูปแบบหนึ่งของการกัดกร่อนที่ เฉพาะจุดมาก ซึ่งมักเกิดบนโลหะ แล้วสร้างหลุม หรือรูเล็ก ๆ บนพื้นผิว ถึงแม้พื้นผิวนอกอาจดูปกติอยู่ แต่ภายในมีความเสียหายลุกลามได้อย่างรวดเร็ว แตกต่างจากการกัดกร่อนแบบทั่วไป (uniform corrosion) ที่เกิดทั่วทั้งพื้นผิว การกัดกร่อนแบบหลุมนี้จะยากตรวจจับและอันตรายมากกว่า

✅ นิยามของ Pitting Corrosion

- Pitting corrosion คือ การกัดกร่อนโลหะในจุดเล็กๆ โดยทำให้เกิดหลุมหรือรูบนผิวโลหะ ซึ่งอาจแทรกซึมลงไปลึกภายในวัสดุ

- มักเกิดกับโลหะที่เรียกว่า passive metals (โลหะที่มีชั้นออกไซด์ปกป้องตัวเอง เช่น สเตนเลส, อลูมิเนียม) โดยเมื่อชั้นป้องกันถูกทำลายหรือถูกกัดกร่อน มันจะกลายเป็นจุดอ่อนให้เกิดหลุมขึ้น

- จุดที่ถูกกัดกร่อนอาจดูเล็กน้อย แต่ในเนื้อโลหะภายในอาจถูกกัดกร่อนได้อย่างมากโดยไม่รู้ตัว

🔍 สาเหตุของ Pitting Corrosion

มีหลายปัจจัยที่ทำให้เกิดและเร่งการกัดกร่อนแบบหลุม ได้แก่

- ไอออนคลอไรด์ (Chloride ions) — มักพบในน้ำทะเล หรือสภาพแวดล้อมที่มีเกลือสูง ซึ่งสามารถแทรกซึมเข้าไปทำลายชั้นป้องกันออกไซด์ได้

- สภาพเป็นกรดหรือค่าพีเอชต่ำ (Acidic environment) — เมื่อโลหะอยู่ในสภาพที่มีความเป็นกรดสูง จะเร่งการกัดกร่อนแบบเฉพาะจุด

- พื้นที่ที่มีออกซิเจนจำกัด (Oxygen depletion) — เช่นในซอกหรือใต้ชั้นฟิล์มที่ถูกปิด ทำให้เกิดภาวะที่จุดนั้นเป็นขั้วบวก (anode) และเริ่มกัดกร่อน

- อุณหภูมิที่สูง (Higher temperatures) — ทำให้ปฏิกิริยาเคมีและการเคลื่อนที่ของไอออนเร็วขึ้น

- รอยร้าว ขีดข่วน หรือข้อบกพร่องบนพื้นผิวโลหะ (Surface defects) — จุดเหล่านี้ทำให้ชั้นป้องกันแตก และเป็นจุดเริ่มของการกัดกร่อนแบบหลุม

🧨 ผลกระทบของ Pitting Corrosion

เมื่อเกิดขึ้น ผลกระทบอาจร้ายแรง ดังนี้

- ความแข็งแรงของโครงสร้างลดลง เพราะหลุมแม้เล็ก ๆ แต่ลึกลงในโลหะ อาจทำให้เกิดการรั่วไหล หรือแตกหัก

- อายุการใช้งานของชิ้นส่วนโลหะสั้นลง เพราะถูกกัดกร่อนภายในอย่างรวดเร็ว

- ความเสี่ยงด้านความปลอดภัยเพิ่มขึ้น โดยเฉพาะในอุตสาหกรรม เช่น น้ำมัน / ก๊าซ, อากาศยาน หรือโครงสร้างพื้นฐาน

- ต้นทุนซ่อมบำรุงและเปลี่ยนชิ้นส่วนสูงขึ้น เพราะอาการไม่ปรากฏชัดเจนก่อนจนเกิดความเสียหายมากแล้ว

🛡️ การป้องกันด้วยเทคโนโลยี VCI

หนึ่งในวิธีที่มีประสิทธิภาพ คือ การใช้เทคโนโลยี VCI (Volatile Corrosion Inhibitor) ซึ่งสารนี้จะระเหยและสร้างชั้นฟิล์มบางๆ บนพื้นผิวโลหะ เพื่อยับยั้งการกัดกร่อนแบบหลุม

- สาร VCI จะปล่อยโมเลกุลระเหยออกมาในอากาศ และเคลื่อนที่ไปเกาะบนโลหะที่อาจถูกกัดกร่อน

- ช่วยป้องกันตัวแปรที่กระตุ้น pitting เช่น ความชื้น, คลอไรด์, ออกซิเจน

ข้อดีของการใช้ VCI จาก GreenVCI ได้แก่:

- เป็นมิตรกับสิ่งแวดล้อม (eco-friendly) เพราะบางสูตรไม่มีพิษ

- ใช้งานได้หลากหลาย เหมาะกับอุตสาหกรรมที่ใช้โลหะหลายชนิด

- ลดต้นทุนระยะยาว เพราะช่วยลดการซ่อมหรือเปลี่ยนชิ้นส่วน

📝 สรุป

การกัดกร่อนแบบหลุม (pitting corrosion) เป็น “ศัตรูเงียบ” ของโลหะ เพราะอาจเกิดขึ้นอย่างไม่รู้ตัว และทำลายส่วนลึกของวัสดุในจุดเล็กๆ ที่มองไม่เห็นได้ง่าย แต่หากเราเข้าใจสาเหตุ และเริ่มป้องกันตั้งแต่ต้น ด้วยวิธีเช่น VCI ก็จะลดความเสี่ยงและเพิ่มอายุการใช้งานของชิ้นส่วนโลหะได้อย่างมีประสิทธิภาพ

อ้างอิงข้อมูลจาก https://greenvci.com/pitting-corrosion/

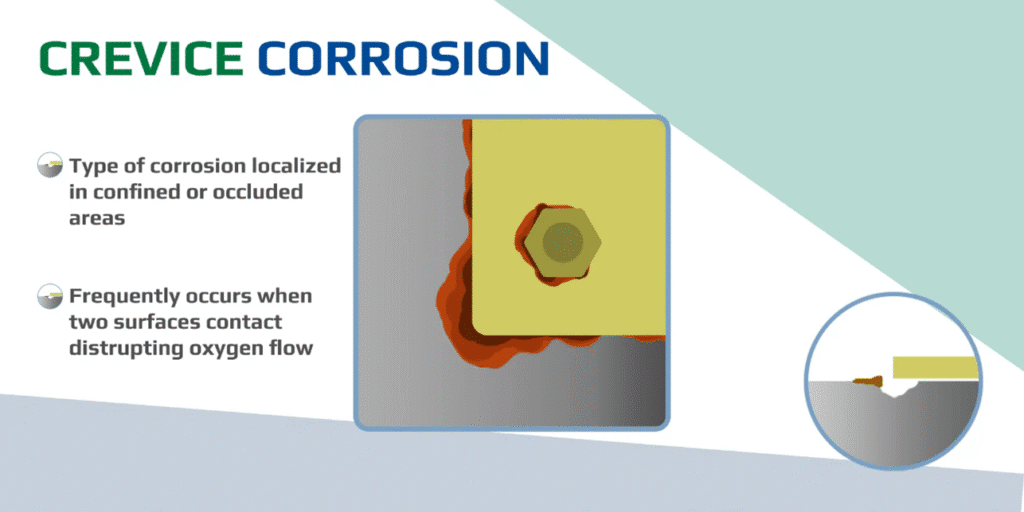

GreenVCI : การกัดกร่อนแบบรอยแยก (Crevice Corrosion)

การกัดกร่อนแบบรอยแยก (Crevice Corrosion)

การกัดกร่อนแบบรอยแยก (crevice corrosion) คือ รูปแบบหนึ่งของการกัดกร่อนเฉพาะจุด ที่มักเกิดขึ้นในบริเวณที่มีช่องว่างแคบ หรือซอกที่ถูกปิดทึบ เช่น รอยต่อของชิ้นส่วนโลหะ ฝา ปะเก็น (gasket) หรือบริเวณใต้ชั้นตะกอนต่างๆ ในโลหะ เมื่ออากาศ (ออกซิเจน) เข้าไม่ถึงอย่างสม่ำเสมอ จึงทำให้เกิดสภาวะที่โลหะถูกกัดกร่อนได้เร็วกว่า (ในขณะที่ส่วนที่อยู่ภายนอกยังถูกปกป้องอยู่) ต่างจากการกัดกร่อนแบบทั่วไปที่เกิดทั่วทั้งพื้นผิวโลหะ การกัดกร่อนแบบซอกนั้นจะซ่อนตัวอยู่ในจุดที่มองไม่เห็นได้ง่าย และอาจก่อให้เกิดความเสียหายที่ไม่คาดคิดได้หากไม่ตรวจสอบอย่างดี

1. นิยามของ Crevice Corrosion

- เป็นการกัดกร่อนเฉพาะจุดที่เกิดภายในซอก ช่องว่าง หรือรอยต่อของโลหะ เช่น ระหว่างชิ้นส่วนที่ประกบกัน ใต้ฝาปิด ใต้ปะเก็น (gasket) หรือที่มีตะกอนสะสม

- จุดเริ่มต้นมักเล็กมาก (บางครั้งเป็นไมโครเมตร) แต่เมื่อเกิดแล้วอัตราการสูญเสียโลหะอาจสูงมาก

- พื้นที่ที่มีการไหลของอากาศ (ออกซิเจน) ถูกจำกัด ทำให้เกิดเซลล์การกัดกร่อนแบบต่างศักย์อากาศ (differential aeration cell) จากการสัมผัสกันของวัสดุโลหะสองชนิดที่มีศักย์ไฟฟ้าแตกต่างกัน

2. สาเหตุของ Crevice Corrosion

ปัจจัยหลักที่ทำให้เกิดและเร่งการกัดกร่อนแบบนี้ ได้แก่

- การเข้าออกของออกซิเจนถูกจำกัด : ช่องแคบหรือซอกที่ถูกปิด ทำให้ออกซิเจนเข้าไม่ถึง ทำให้บริเวณภายในกลายเป็นขั้วบวก (anode) และถูกกัดกร่อน

- ความชื้นและสิ่งสกปรกสะสม : น้ำ เกลือ หรือสิ่งปนเปื้อนอื่น ๆ ที่อยู่ในซอกจะส่งผลให้เกิดปฏิกิริยาทางไฟฟ้าเคมีได้เร็วขึ้น

- วัสดุของโลหะ : โลหะที่สร้างชั้นป้องกันตัวเอง (passive film) อย่างสเตนเลส หรืออลูมิเนียม เมื่ออยู่ในซอกที่ออกซิเจนลดลง ชั้นป้องกันอาจสลายตัวได้ง่าย

- อุณหภูมิสูง : อุณหภูมิที่สูงจะเพิ่มความเร็วของปฏิกิริยาเคมีและการเคลื่อนที่ของไอออนในซอก

- การออกแบบที่ไม่ดี / รอยต่อ : รอยต่อ แนวประกบ ข้อต่อที่ออกแบบไม่เหมาะสม ทำให้เกิดซอกหรือช่องเล็ก ๆ ที่จับน้ำหรือสิ่งปนเปื้อนได้ง่าย

3. ผลกระทบจาก Crevice Corrosion

ผลกระทบที่เกิดขึ้นได้มีดังนี้

- โครงสร้างถูกทำลายอย่างรวดเร็ว โดยเฉพาะในจุดที่ซ่อนอยู่ เช่น ท่อหรือรอยต่อ ทำให้เกิดการรั่ว, แตกร้าว หรือความแข็งแรงลดลง

- อายุการใช้งานสั้นลง เพราะชิ้นส่วนถูกกัดกร่อนเร็วขึ้น

- ความเสี่ยงด้านความปลอดภัยเพิ่มขึ้น โดยเฉพาะในอุตสาหกรรมทะเล, เคมี หรือโครงสร้างพื้นฐาน ที่มีซอกและรอยต่อจำนวนมาก

- ต้นทุนทางการเงินสูงขึ้น มีค่าใช้จ่ายในการซ่อมแซม ตรวจสอบเพิ่ม และหยุดการผลิตได้

- อาจเกิดความเสียหายต่อสิ่งแวดล้อม หากอุปกรณ์รั่วหรือแตกในพื้นที่เสี่ยง

4. การป้องกันด้วยเทคโนโลยี VCI

หนึ่งในวิธีที่มีประสิทธิภาพ คือ การใช้เทคโนโลยี VCI (Volatile Corrosion Inhibitor) ซึ่งสารจะระเหยจะแพร่เข้าไปในซอก ช่องว่าง เพื่อสร้างชั้นฟิล์มบางๆ บนพื้นผิวโลหะ ทำให้ช่วยยับยั้งการกัดกร่อนแบบซอก

ข้อได้เปรียบของ VCI ได้แก่

- ลดต้นทุนซ่อมบำรุงได้ เพราะสามารถป้องกันล่วงหน้า

- เป็นมิตรกับสิ่งแวดล้อม (ในกรณีของ GreenVCI) เพราะเน้นสูตรที่ย่อยสลายได้และไม่มีสารอันตราย

- ใช้ได้ในอุตสาหกรรมหลายประเภท เช่น ยานยนต์ แท่นขุดเจาะกลางทะเล เครื่องจักรกลหนัก เพราะสามารถครอบคลุมซอกที่เข้าถึงยาก

5. สรุป

การกัดกร่อนแบบซอก (crevice corrosion) เป็นภัยเงียบที่มักเกิดในจุดที่มองไม่เห็น และเมื่อเกิดแล้วอาจพัฒนาได้อย่างรวดเร็ว แต่หากเข้าใจสาเหตุและวิธีป้องกันได้อย่างถูกต้อง ก็สามารถลดความเสี่ยงได้อย่างมาก การเลือกใช้เทคโนโลยี VCI ในจุดที่ซอก ช่องว่าง รอยต่อ หรือรอยแยกต่างๆ ถือว่าเป็นการเลือกที่คุ้มค่า เพื่อปกป้องโลหะและยืดอายุการใช้งานให้นานขึ้น

อ้างอิงข้อมูลจาก https://greenvci.com/crevice-corrosion